MES是制造業中常用的監控和控制生產過程的管理系統。涵蓋生產計劃、材料跟蹤、質量管理、實時監控等方面。以下是MES系統的操作過程,以提高生產效率和質量。

1.生產計劃管理:

-生產訂單:根據市場需求和材料庫存,制定生產計劃,制定生產訂單.

-訂單排產:根據生產能力和設備的可用性,對生產訂單進行排產,確定生產完成日期.

-訂單發布:將訂單發布給相關部門和操作人員.

2.物料管理:

-材料采購:根據生產訂單的需要,進行材料采購工作.

-物料入庫:將采購的物料入庫,并進行標識和分類.

-材料分配:根據生產訂單的要求,將所需材料分配到生產線上.

3.生產執行:

-設備準備:根據生產訂單要求,準備所需設備,開機調試設備.

-生產操作:根據生產訂單的流程,按工藝流程進行生產操作,包括裝配、加工、檢測等.

-實時監控:通過MES系統實時監控生產過程,包括設備狀態、生產進度、質量指標等.

4.質量管理:

-檢驗采集:在生產過程中,進行質量檢驗,并采集檢驗數據.

-質量控制:根據質量標準和規范,對產品進行質量控制,包括返工、報廢等.

-質量分析:通過分析質量數據,找出問題的根本原因,并采取相應的改進措施.

5.記錄及報告:

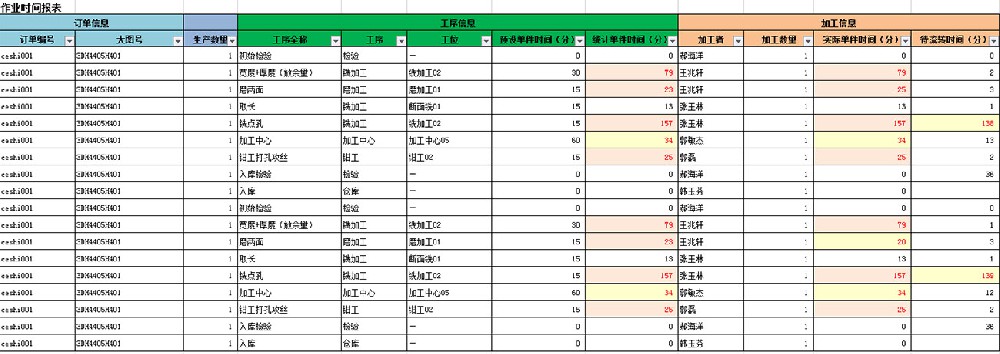

-數據采集:記錄和收集生產過程中收集到的各種數據,如生產數量、質量指標、設備運行狀態等.

-數據分析:對收集到的數據進行統計分析,找出問題和改進方向.

-報表生成:根據生產報表、質量報表、設備運行報表等不同需要,生成各種報表.

6.可追溯性:

-產品可追溯性:通過MES系統跟蹤產品的生產過程,包括原材料來源、生產人員、生產日期等信息.

-工藝可追溯性:對產品的工藝流程進行可追溯性,找出可能出現的問題并進行改進.

-即時回溯:通過MES系統,對生產過程中的異常情況進行回溯,找出原因并進行處理.

7.反饋與改進:

-生產數據分析:根據收集到的數據進行分析,發現生產過程中的問題和瓶頸.

-工藝改進:根據分析結果,采取相應措施改進生產工藝,提高效率和質量.

-反饋建議:根據改進結果,向相關人員提供反饋和建議,以便不斷改進.

一般來說,MES系統的操作過程包括生產計劃管理、材料管理、生產執行、質量管理、記錄和報告、可追溯性和可追溯性、反饋和改進。通過MES系統的應用,可以實現生產過程的監控,提高生產效率和產品質量.